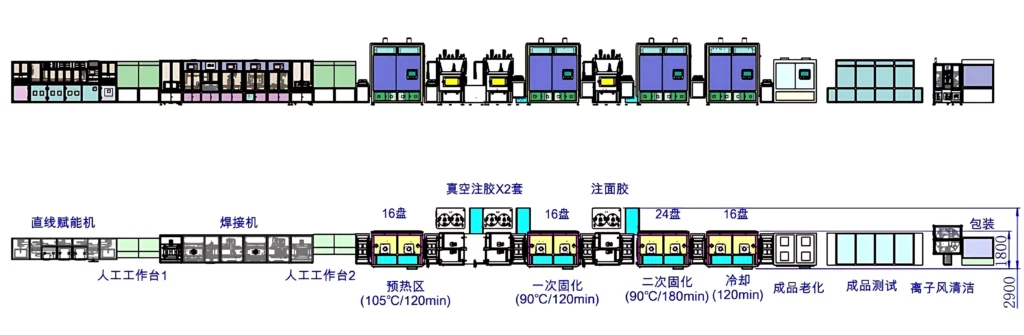

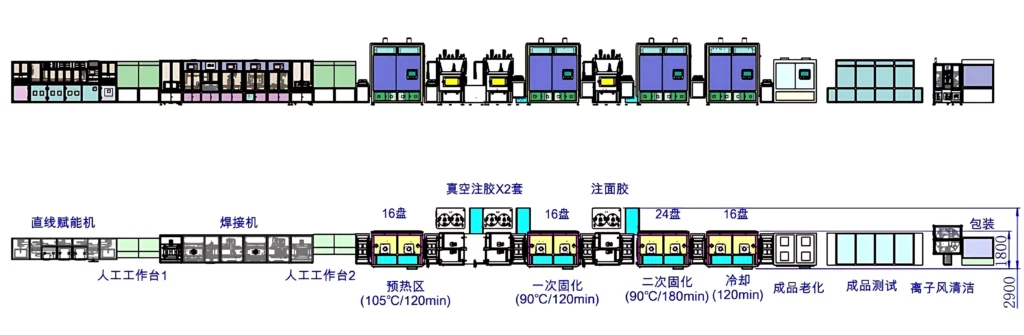

EV新能源汽车用薄膜电容器自动化生产线

该项目为汽车新能源电容提供全自动化生产线,涵盖电容芯子热压、电容赋能、电容喷金、电容焊接、芯子老化、电容产品固化、电容测试等全流程。核心设备包括电容赋能机、电容喷金机、电容焊接机、电容氮气老化烘箱、电容真空灌封固化设备和电容成品测试机等,通过MES系统智能化管理,实时监控生产数据,提升效率和产品合格率。

采集国际品牌的焊接电源,陀螺机构:凸轮控制、引线的抓取、成形、焊接、外壳插入的实施,焊接机构附带水冷。

保温层结构,本公司采用钣金+高温布+硅酸铝棉+高温布+钣金,炉架与炉主体之间有隔热材料,热损失小。

保温层结构,本公司采用钣金+高温布+硅酸铝棉+高温布+钣金,炉架与炉主体之间有隔热材料,热损失小。

采用基恩士视觉系统,做引线和胶面检测。JUMO LOGOSCREEN无纸记录仪做温度记录。

X/Y电容组立机采用触摸屏+PLC控制系统,操作简便,性能稳定。通过伺服电机实现高精度送丝,伺服电机确保排板芯子间距一致,避免丢步。结构方面包含皮带送料、推料调节、焊接转盘及整形装置,配备光电检测与多工位分割器,有效提升产品良率与自动化水平。焊接系统具备自动识别缺料、不焊不排等功能,整形装置保证焊接位置和尺寸一致。为延长电容器固化时间,电容器固化烤箱采用多层或加长结构。

本设备适用于X/Y电容组立工艺,集成电容器焊接转盘装置、引线打弯切断装置、注胶模块和排板机构。焊接转盘采用确定工位,配置上料机构、光电检测器、伺服电机送丝系统与伺服电机排板系统,实现工位间同步控制。焊接系统配置整形机构、焊接工位、引线检测工位,实现自动定位、焊接及引线处理。注胶模块具备定量控制功能,排板机构采用伺服执行单元,确保排板间距一致。

本电容固化烘箱适用于X/Y电容器固化工艺,结构包含炉体、炉架、热风发生器、保温层、温度监测系统及电控系统。炉体采用左右独立加热单元,热区隔离,配备硅酸铝保温层,厚度50–100mm。炉架与主体间设置隔热材料,降低热传导。内部布置12个热电偶传感器,采集多点温度数据。热源系统采用循环热风装置,形成强制对流。控制系统集成三菱PLC、欧姆龙伺服器、SMC气动元件、基恩士传感器、东方马达驱动模块,实现温控逻辑处理、执行机构控制和数据采集。工艺流程包括一次保温区与二次保温区,用于实现固化过程中的温度保持与时间控制